输送带断裂事故的分析及处理措施

输送带断裂事故的分析及处理措施

通过对两起钢绳芯带断裂事故的分析,提出了一些预防措施。

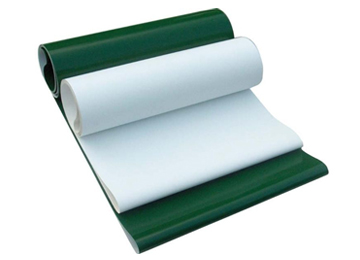

75矿设计生产能力6万吨/年,钢绳芯胶机是地下采煤区的主要运输设备,承担着整个矿井70%以上的煤量。长1180米,强度2000N/mm,带宽800mm,硫化接头数31个,胶带机平均倾斜13°,载煤量约50kg/m。

装置运行6年后,88-2-8号硫化管在工作中发生断裂,断带下降500米,60托辊受损,托辊支架150多个,20多个坐人吊座。

这一断层在两个月内发生了第二次断层,断层带下降了550米,机架装置也被严重破坏。正因为如此,为了修复断层,矿方动用了大量人力物力,七天七夜才将事故处理完毕,造成了巨大的经济损失。

故障分析:硫化接合处绳芯胶带发生断裂事故,主要原因是胶带接合强度低。采用钢丝绳与胶带的结合强度来实现胶带的连接。如果粘接剂的粘接强度达不到正常使用要求,就会发生接头断裂事故。

长期硫化零件的有效寿命为5~8年,尤其是质量较好的硫化零件,有效寿命可达10年以上。接头5年以上应加强检查,或重新硫化搭接。

二接合面硫化质量差2.2.1接合面硫化温度、压力控制良好,硫化温度为144~147℃,一般情况下,硫化压力为1.5~2.5MPa。正硫化时间根据带子型号(标准厚度)确定。接头处的正硫化工艺参数为:硫化温度145℃,正硫化时间40min,硫化压力2MPa,但由于没有温度控制装置,实际生产中误差较大。手持式压力泵在压力下降时,由于精确控制压力很困难,不能及时进行二次加压,从而产生了压力不足的现象。

2.2硫化接合处刷胶、钢丝绳未清洗干净钢丝绳及胶片清洗、刷胶时没有严格按照工艺要求进行,即使是残留杂质,沾染油污,加之巷道内湿度大,若钢丝绳及胶片不晾干,下道工序将影响接头质量。

2.3硫化接合处胶料不合格由于没有一个理想的胶料存放点,胶料在贮存过程中会发生温度、湿度等因素的变化,造成胶料质量下降。由于没有监测仪器,接头硫化后再也无法进行强度检测。

三是对接头的监测和管理缺乏一种科学的方法,硫化接头断裂前,接头长度和钢丝绳内搭接间隙将逐渐拉长,在实际操作中,钢丝绳与芯胶的粘结强度逐渐降低,钢丝绳发生蠕动,与芯胶脱离后强度逐渐降低,直至完全脱离芯胶,出现断裂事故。所以,对缝线的监控管理不能及时地适应变化较大的缝线。

防硫剂:基本措施:1)硫化应严格按工艺要求进行,尤其是钢丝绳的磨擦,钢丝绳及胶片的清洗,不得损坏钢丝绳涂层,更不得沾染油污和杂质;周围环境应保持干燥、清洁,不得有粉尘、煤灰漂浮在空气中;对风速大的硫化点,应采取加装挡风帘等措施,确保硫化板温度均匀。

选用合适的正硫化时间,并根据规定,采用温控仪和温度计相结合的方法,使硫化温度在44~147℃之间。

硫升温时应逐步加压,使压力达到所选择的值;硫升温时常因压力下降而及时加压,使压力保持不变。

处理后的硫化板必须在硫化温度降到规定值(通常低于100℃)之前取出。硫合挡铁片应比胶带厚1mm。本品应存放于避光的恒温室中,贮藏间温度为5~15℃,相对湿度不超过15%。