钢丝绳芯传送带

钢丝绳芯传送带

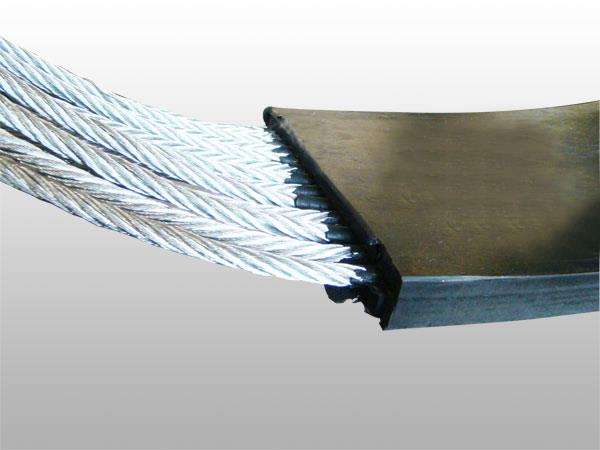

单根钢丝的张力和排列不均匀,局部钢丝的纵压和拉脱力均不合格。

外观质量问题:疤痕、泡状疤、厚薄不均、海带、海带边、横纵纹、颊槽、海绵边、侧弯、夹痕、重皮等。

纤维芯输送带的主要质量缺陷。

织物层间张力不均,起泡,起皱,经纬偏斜。

2.外观质量问题:疤痕、海绵、气泡、竖直水纹、横水纹、颊槽、海带边、海棉边缘、侧弯、薄薄不均、皮肤厚重等。

质量问题的主因

第一,影响钢丝绳输送带的设备因素。

无定张力条件下,生产线具备成型、硫化等基本功能;

(2)轴架的初始张力不均;

张力站的张力不能达到平衡;

(4)拉伸站的夹具不能与拉丝机配合使用,或者拉丝机没有锁边装置;

(5)带轮组与分离器不同步;

(6)重叠的橡胶套,挤压钢丝绳;

(7)模压不均或硫化不均的压力使橡胶不能嵌入钢丝绳。

第二,影响钢丝绳芯织物输送带外观质量的设备因素。

2.1压光机输出胶片

(1)所制薄膜薄度不均,易出现竹节斑纹,易在硫化过程中产生纵波、泡泡和疤痕等质量缺陷。

(2)当薄膜厚度超过4毫米时,可能会在薄膜中产生气泡,气泡在硫化过程中会膨胀,从而导致诸如泡胶和麻片等质量缺陷。

(3)当宽带胶卷叠放时,由于局部挤压钢丝绳,容易产生厚皮和气泡,并且容易产生质量缺陷,如钢丝不齐等。

2.2普通硫化机硫化成型。

在传送带胚进板时,由于前夹持拉力和后夹力均为固定形式,且中心高度为1260mm,固化机上下热板拉力只能上升到这个高度。胶合板材生产过程中,由于胶合板体中心偏移、模板反弹等原因,极易造成质量缺陷和设备损坏。

(2)由于传统设备采用机械顶铁或挡边铁,模腔在成型带过宽或过窄时不能相应调整,造成输送带成品容易出现海绵边、疤痕、气泡和水纹、侧弯等纵向质量缺陷。

(3)输送带表面质量问题的主要原因是传统平板硫化机压力不足。通常把平板硫化机分为三类:热变形引起的压力、压强变形引起的压力和空位引起的压力。由热变形引起的负压:在传统硫化机中,在不同温度下下,下垫板和热板面延伸率不同。由传热带上热板运动变形引起的热负压。由压力变形引起的负压:目前绝缘材料以石棉胶片为主,厂家选用不同的输送带。橡胶石棉板的抗压强度为15kgcm2,只有46.9%输送带的硫化压强,在重复生产不同宽度的输送带时,会出现欠压区,输送带因压力变形而产生负压。负压真空:橡胶石棉板的导热系数为0.056WH。加热后,很容易粘附在热板和内衬的表面。由于加热板和衬垫的伸长率不同,因此在长时间工作后,绝缘层会“脱落”,而外口处内部必然会出现欠压的情况。由于传送带有空间,所以压力不够。以上所述负压存在于普通的平板硫化机中,可轻易在输送带表面产生疤痕、海绵、气泡等质量缺陷。

(4)硫化机的下底座在多个油缸上,由于各油缸的摩擦系数和进油量不同,其提升速度也不同,从而在底座上产生倾斜和提升问题。作用在输送带的表面时,很容易产生质量缺陷,例如由于摩擦引起的纵向或横向水痕。

为了在生产过程中防止输送带打滑,传统的平板硫化机的前后夹板均设有防滑槽,夹板力一般设置在拉力的1.25倍。牵引力恒定。当这个温度保持不变时,每个罐体表对板的握力就会增加。有时,由于硅油喷涂或皮带厚度过大,即使夹紧力很大,皮带也会打滑,导致不合格的产品,例如皮带的冷定型伸长和侧弯。